دستگاه فنر سازی یک ابزار صنعتی تخصصی است که برای تولید انواع فنرها و قطعات فنری از مواد فلزی طراحی شده است. این دستگاه با استفاده از تکنولوژیهای پیشرفته و ماشینهای اتوماتیک، امکان تولید فنرهای مختلف از جمله فنرهای کششی، فشاری و پیچشی را فراهم میکند. با توجه به دقت و سرعت بالای تولید دستگاههای فنر سازی، این ابزارها به یکی از عناصر حیاتی در صنایع مختلف از جمله خودروسازی، الکترونیک و تولید تجهیزات خانگی تبدیل شدهاند. دستگاههای فنر سازی به کارخانجات این امکان را میدهند که با کیفیت و کارایی بالا به نیازهای تولید پاسخ دهند و در عین حال به بهبود فرآیندهای تولید کمک کنند.

دستگاه ساخت فنر یک وسیلهی مکانیکی است که برای تولید فنرهای فلزی به کار میرود. این دستگاه از جنسینگ متوسط و یک سیستم کنترلی پیچیده برای انجام فرآیند تولید استفاده میکند و معمولاً در صنایع مختلفی از جمله صنایع خودروسازی، الکترونیک و لوازم خانگی استفاده میشود.

این دستگاهها معمولاً دارای دو قسمت اصلی هستند: یک بخش تغذیه که فلز را تغذیه میکند و یک بخش فرمدهی که فنر را شکل میدهد. در ابتدا، مواد فلزی مانند فولاد به شکل کلمپهایی به دستگاه تغذیه داده میشوند.

سپس، فلز با فشار و گرما در دستگاه فرمدهی به شکل فنرهای مورد نظر تبدیل میشود. دستگاههای ساخت فنر ممکن است بر اساس نوع و اندازه فنر مورد نیاز، قابل تنظیم باشند و معمولاً دقت بالایی در تولید فنرها دارند.

انواع دستگاه ساخت فنر

دستگاههای ساخت فنر به شکلها و اندازههای مختلفی آمده و بر اساس نوع فنر و کاربردهای خاص آنها تفاوت دارند. برخی از انواع آنها عبارتند از:

- دستگاههای CNC (کنترل عددی رایانهای): که با استفاده از سیستمهای کامپیوتری دقیقاً فنرهای مورد نظر را تولید میکنند.

- دستگاههای کویل کوچک: برای تولید فنرهای کوچک با قطرهای کمتر به کار میروند، اغلب برای استفاده در صنایع الکترونیکی.

- دستگاههای پیچش دستی: معمولاً برای تولید فنرهای کوچک یا محصولات سفارشی به صورت دستی تنظیم شده و استفاده میشوند.

- دستگاههای هیدرولیک یا پنوماتیک: که از فشار هیدرولیک یا هوا برای تولید فنرهای بزرگتر و با قطرهای بزرگتر استفاده میکنند.

هر کدام از این دستگاهها ویژگیها و کاربردهای خاص خودشان را دارند و بر اساس نوع فنر مورد نیاز، انتخاب میشوند.

دستگاه فنر سازی

اصول کارکرد دستگاه فنر سازی

دستگاه فنر سازی به گونهای طراحی شده است که با استفاده از یک سیستم مکانیکی و الکتریکی، سیمهای فلزی را به شکل فنرهای مختلف درآورد. این دستگاه معمولاً شامل بخشهای مختلفی مانند تغذیه سیم، پیچش و برش است. در ابتدا، سیم فلزی به دستگاه تغذیه میشود و سپس با استفاده از یک موتور الکتریکی، سیم به دور یک قالب پیچیده میشود. این پیچش و فرمدهی باعث ایجاد شکل فنر میشود. در نهایت، فنر به طول مطلوب برش داده میشود و ممکن است مراحل حرارتی و سختکاری نیز برای افزایش استحکام آن انجام شود.

عملکرد دستگاه فنر سازی به دقت و تنظیمات صحیح وابسته است. برای تولید فنرهای با کیفیت، لازم است که دستگاه به درستی کالیبره شود و پارامترهای مختلفی مانند قطر سیم، تعداد پیچشها و طول فنر به دقت تنظیم گردد. با استفاده از تکنولوژیهای مدرن، بسیاری از دستگاههای فنر سازی به سیستمهای کنترل خودکار مجهز شدهاند که امکان نظارت و تنظیم دقیق فرآیند تولید را فراهم میکند.

مواد اولیهای برای تولید فنر

برای تولید فنر، معمولاً از سیمهای فلزی با خاصیت الاستیک استفاده میشود. این سیمها معمولاً از فولاد کربنی، فولاد ضد زنگ یا آلیاژهای خاصی ساخته میشوند که توانایی تحمل بار و فشار را دارند. نوع ماده اولیه بسته بهنوع فنر و کاربرد آن متفاوت است. به عنوان مثال، برای فنرهای فشاری معمولاً از سیمهای با قطر بیشتر استفاده میشود تا بتوانند فشار بیشتری را تحمل کنند، در حالی که برای فنرهای کششی ممکن است از سیمهای نازکتر استفاده شود.

علاوه بر نوع ماده اولیه، کیفیت سیم نیز بسیار مهم است. سیمهای با کیفیت پایین ممکن است در فرآیند تولید دچار شکستگی یا تغییر شکل شوند. بنابراین، تأمینکنندگان مواد اولیه باید از استانداردهای بالایی برخوردار باشند. همچنین، برخی از تولیدکنندگان ممکن است از پوششهای خاصی برای سیمها استفاده کنند تا مقاومت در برابر زنگزدگی و خوردگی را افزایش دهند.

دستگاه فنر سازی

آیا دستگاههای فنر سازی قابلیت تنظیم اندازه فنر را دارند؟

بله، دستگاههای فنر سازی به طور کلی قابلیت تنظیم اندازه فنرها را دارند. این تنظیمات معمولاً شامل تغییرات در طول، قطر و تعداد پیچشهای فنر است. با استفاده از سیستمهای کنترل دیجیتال و مکانیکی، اپراتورها میتوانند به راحتی پارامترهای مورد نیاز را برای تولید فنرهای مختلف تنظیم کنند. این ویژگی به تولیدکنندگان این امکان را میدهد که فنرهایی با ابعاد دقیق و مشخصات خاص تولید کنند که با نیازهای مشتریان یا کاربردهای خاص مطابقت داشته باشد.

علاوه بر این، بسیاری از دستگاههای مدرن فنر سازی به حسگرها و نرمافزارهای پیشرفته مجهز هستند که به طور خودکار اندازهها را تنظیم میکنند. این سیستمها میتوانند به اپراتورها کمک کنند تا از دقت و کیفیت تولید اطمینان حاصل کنند. به عنوان مثال، اگر فنری که تولید میشود از نظر اندازه با مشخصات مورد نظر مطابقت نداشته باشد، دستگاه به سرعت میتواند تنظیمات را تغییر دهد تا به ابعاد مطلوب برسد. این قابلیت تنظیم، به تولیدکنندگان کمک میکند تا در بازار رقابتی امروز به سرعت به تغییرات نیازهای مشتری پاسخ دهند.

فرآیند تولید فنر چگونه است؟

فرآیند تولید فنر معمولاً شامل چند مرحله است:

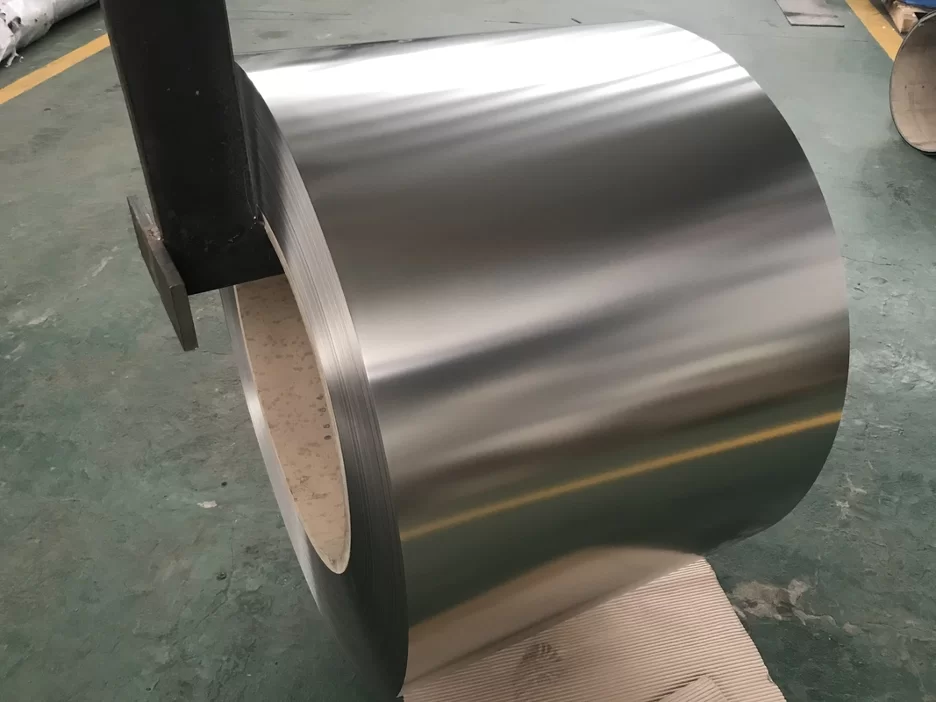

آمادهسازی مواد اولیه: ابتدا مواد فلزی مناسب انتخاب شده و آماده میشوند. این مواد معمولاً از جنس فولاد است و به شکل کویل یا نوار به دستگاه تغذیه داده میشوند.

فرآیند شکلدهی: مواد فلزی تحت فشار، گرما یا فشار و سرعت بالا در دستگاههای فرمدهی قرار میگیرند تا به شکل فنر تبدیل شوند. این فرآیند شامل کشیدن، پیچش، خم کردن و فشردهسازی میشود.

تنظیم اندازه و شکل: فنرها پس از فرآیند فرمدهی، اندازه و شکل نهایی خود را با توجه به استانداردها یا نیازمندیهای مشتری دریافت میکنند. این مرحله شامل برش یا تغییر شکلهای دیگر است.

پایاندهی و پرداخت سطحی: فنرها ممکن است پس از تولید نیاز به پایاندهی داشته باشند؛ مثلاً پالیش، گالوانیزه کردن یا رنگآمیزی.

آزمون و کنترل کیفیت: در این مرحله، فنرها برای بررسی و تضمین کیفیت، آزمایشهای مختلفی مانند اندازهگیری دقیق ابعاد، استحکام و انعطاف پذیری انجام میشود.

بستهبندی و تحویل: فنرها بستهبندی شده و برای تحویل به مشتریان آماده میشوند.

این فرآیند به وسیله دستگاههای مختلف صنعتی و با کنترل دقیق و پیگیری مراحل تولید انجام میشود.

سخن پایانی

دستگاه فنر سازی با ارائه سرعت و دقت بالا در تولید انواع فنرها، نقش حیاتی در بهبود فرایندهای صنعتی و پاسخگویی به نیازهای متنوع بازار دارد. استفاده از این فناوری نه تنها هزینهها را کاهش میدهد، بلکه کیفیت محصولات نهایی را نیز ارتقا میدهد. جهت خرید انواع فنر مستقیم از تولیدی به لینک فروشگاه ما مراجعه کنید

امیدواریم از خواندن این مقاله استفاده لازم را برده باشید.

تماس: 09122958553 – 09125959661 – 02133114219 – 02133972492

واتساپ : 09125959661

اینستاگرام : fanar_ahmaadi@

حجره اینترنتی: fanarahmadi

ساعت کاری: 9 الی 19

آدرس: تهران ، خیابان امیرکبیر، بعد از پامنار ، نبش پاساژ تیمچه امیرکبیر ، پلاک ۳۰۶

مدیریت: علی احمدی